Вакуумная

ионно-плазменная автоматизированная установка "Квинта" предназначена

для дугового азотирования и плазменно-ассистированного нанесения

наноструктурных покрытий.

Применение установки -

научные исследования в области формирования упрочняющих и защитных покрытий на

инструмент, пары трения с использованием многокомпонентных композиционных

катодов.

Установка полностью

автоматизирована с целью точной воспроизводимости комплексных

технологических процессов. В составе программы управления присутствует

технологическая карта для осуществления сотен различных шагов в едином

технологическом цикле.

Состав ионно-плазменной установки.

Перечень основных систем установки:

1. Технологический модуль 1 шт.

2. Система прогрева рабочей камеры и

охлаждения 1 шт.

3. Система газового питания 1 шт.

4. Функциональные устройства 1 шт.

5. Система управления 1 шт.

6. Программное обеспечение на установку 1

шт.

7. Система электрического питания 1 шт.

Технические характеристики установки.

1. Размеры установки (ориентировочно) -

2500(длина)?2500(ширина)?2300(высота) мм2

2. Вес (ориентировочно) - до

3. Потребляемая мощность - до 70 кВт

4. Напряжение питания - 3 фазы 380/220 В

5. Рабочее давление - 0,1 - 2 Па

6. Водяное охлаждение - не более 3 м3/час

7.

Скорость нанесения покрытий - до 5 мкм/ч

Характеристики функциональных узлов установки.

Генератор

газовой плазмы с накаленным и полым катодом «ПИНК-П-06М»:

1) Размеры (ориентировочно) - 490х260х850

мм;

2) Водяное охлаждение - 0,3 м3/час;

3) Рабочее давление 0.4 - 1.2 Па;

4) Вес (ориентировочно) -

5) Ток дуги - до 150 А.

Протяженный дуговой испаритель

прямоугольным катодом и системой перемещения катодного пятна:

1) Размеры (ориентировочно) - 120х210х740

мм;

2)Размеры катода - 110х600 мм

3) Водяное охлаждение - 0,3 м3/час;

4) Рабочее давление 0.1 - 0.4 Па;

5) Вес (ориентировочно) -

6) Ток дуги - до 200 А.

7) Скорость напыления покрытий - до 5

мкм/час.

Наличие разных типов плазмогенераторов

позволяет гибко подбирать параметры технологических процессов для обработки

деталей различных сложных форм и деталей большой протяженности.

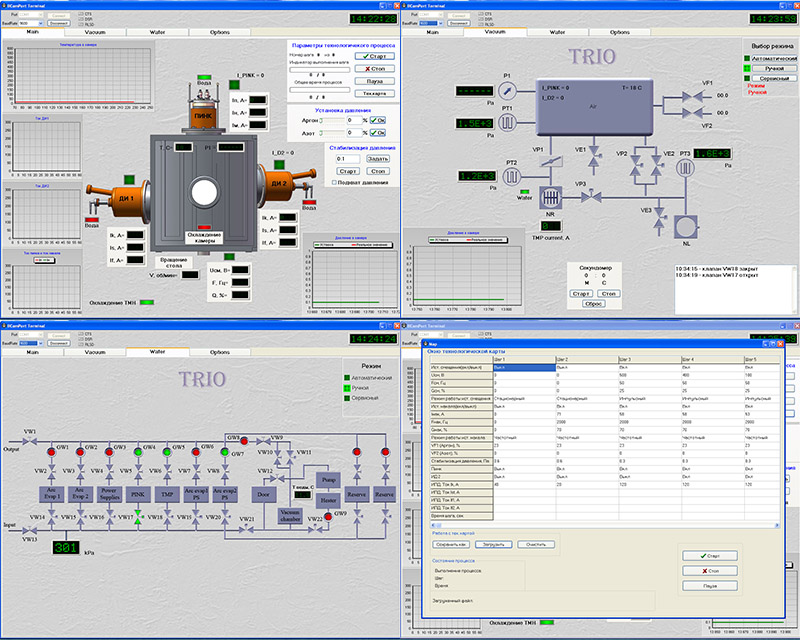

Интерфейс программного обеспечения

Установка полностью автоматизирована и

позволяет проводить технологические процессы по технологической карте в

автоматическом режиме, что обеспечивает высокую повторяемость результатов

технологических процессов.